在當前燃煤電廠全面推進超低排放的形勢下�,SCR脫硝裝置運行穩定性、可靠性、經濟性問題日益凸顯����,而開展脫硝催化劑全壽命管理工作是解決這一問題的關鍵所在。針對當前國內催化劑市場、脫硝裝置運維���、第三方服務現狀�,提出涵蓋催化劑全壽命周期的產品供貨、質量管控、高效運維、提效優化����、壽命管理以及報廢處置的全壽命管理模式����。通過明確全壽命管理各階段責任單位���,實施相應的質量控制、運行維護、評估優化技術,可充分發揮各方單位的專業特長���,實現脫硝裝置穩定���、可靠����、經濟運行,產生顯著的環保效益與經濟效益����。

引言

“十二五”以來�,燃煤電廠開展了大規模的脫硝改造與超低排放改造工作����,其中SCR脫硝技術應用最為廣泛。環保工程公司陸續通過引進���、吸收、消化國外SCR脫硝技術,建成了大量SCR脫硝裝置�,相應裝配了大量SCR脫硝催化劑����。但由于改造任務集中����、技術經驗缺乏、主要設備質量管控不到位���、脫硝催化劑質量良莠不齊、發電企業運維經驗與能力不足等原因���,部分工程實施過程中隱藏的問題已在投運后逐漸顯現,諸如催化劑磨損�、堵灰嚴重�、流場分布不均勻�、性能指標不能達到設計值、空預器堵塞腐蝕等問題已屢見不鮮�,部分問題由于暴露時間較晚�,對機組安全穩定運行形成較大影響����,并造成了較為嚴重的經濟損失�。在當前燃煤電廠全面推進超低排放的形勢下,對SCR脫硝裝置運行穩定性�、可靠性����、經濟性提出了更高的要求�,而對SCR脫硝的核心—催化劑進行全壽命周期管控是關鍵所在。在此背景形勢下,針對當前脫硝催化劑應用過程中存在的問題���,在進行大量調研分析與論證的基礎上,對適應我國脫硝應用現狀的催化劑全壽命管理模式進行研究與應用,可供后續開展相關工作借鑒及進一步探討。

全壽命管理模式研究

1 .1全壽命管理模式分析

針對當前SCR脫硝催化劑應用現狀及存在問題,催化劑全壽命管理不僅應確保催化劑采購成本的集約化����,還應包括對脫硝裝置的高效性能管控����,在此基礎上實現脫硝裝置的可靠���、高效����、經濟運行,因此催化劑全壽命管理模式應涵蓋催化劑全壽命周期的產品供貨���、質量管控、高效運維�、提效優化�、壽命管理以及報廢處置六個部分���。同時催化劑全壽命管理不僅以發電企業為主體單位����,還應包括催化劑廠商與第三方技術服務單位作為責任單位����,通過明確各方責任����,充分發揮各方專業特長���,發電企業能夠獲得質量穩定可靠的催化劑產品與優質高效的技術服務����,減少催化劑采購成本與運維成本,實現催化劑全壽命管理的效益最大化���。

產品供貨—責任單位為催化劑廠商,負責催化劑產品的選型�、配方設計及生產����,應以提供優質產品為目的����。當前常規的催化劑采購方式為即用即購,一般是在催化劑性能驗收后即完成付款,或預留10%質保金延長至一年時間,但由于催化劑化學壽命往往為3年����,實際使用壽命為9年����,在壽命周期內的性能管控與剩余活性的充分利用難以有效實現�。鑒于當前催化劑采購方式的弊端,全壽命管理可確定某一催化劑廠商負責一定期限內的催化劑產品供應。對于催化劑廠商而言����,獲得了長期穩定的供貨訂單,可通過長周期的供貨模式調整其產品供應策略����,以盡可能壓縮供貨成本;對于發電企業而言���,可通過相關商務條款約束和激勵催化劑廠商提供優質產品����。

質量管控—責任單位為第三方技術服務單位���,負責按照標準方法開展催化劑檢測評價與脫硝裝置性能驗收�,對催化劑產品的質量進行有效管控。通過客觀�、公正地進行催化劑產品檢測評價與脫硝裝置性能驗收���,可代替發電企業對催化劑廠商供貨質量起到監督���、把關作用�。

高效運維—責任單位為發電企業���,負責按照有關規程開展脫硝裝置高效運維工作����,確保脫硝裝置各項運行參數處于設計范圍內,對異常運行狀況能夠及時進行分析判斷�,對主要設備及常規故障進行及時的檢修維護���。發電企業僅須專注于本職工作����,同時催化劑廠商需基于其供貨產品性能保證提供運維說明與指導意見����,第三方技術服務單位需基于其技術服務提供高效運維技術咨詢���。

提效優化—責任單位為催化劑廠商���,負責催化劑壽命到期或排放標準發生變化后的催化劑添加、更換�、再生等提效工作����,以及針對工程遺留問題或邊界條件出現重大變化所導致的脫硝裝置優化改造工作�。第三方技術服務單位根據其技術服務工作提供技術支撐。

壽命管理—責任單位為第三方技術服務單位�,負責在催化劑全壽命周期內����,提供定期的催化劑性能檢測����、不定期的脫硝裝置性能評估、診斷����、優化等技術服務工作����,在此基礎上掌握脫硝催化劑的性能狀況�,及時診斷分析催化劑運行異常并提出針對性解決措施,預測催化劑壽命趨勢并制定催化劑加裝/ 更換/ 再生等管理方案����,為催化劑提效優化提供技術支撐與指導,從而最大化利用催化劑活性,延長催化劑使用壽命���。

報廢處置—責任單位為催化劑廠商,負責按照國家有關要求對報廢催化劑進行無害化處置�。當前國內相關管理體系尚未規范����、完善���,發電企業對其重要性認識不足���,通過明確責任單位�,由專業廠商開展催化劑報廢處置,能夠有效地規避環保風險�。

1.2 全壽命管理模式應用效果分析

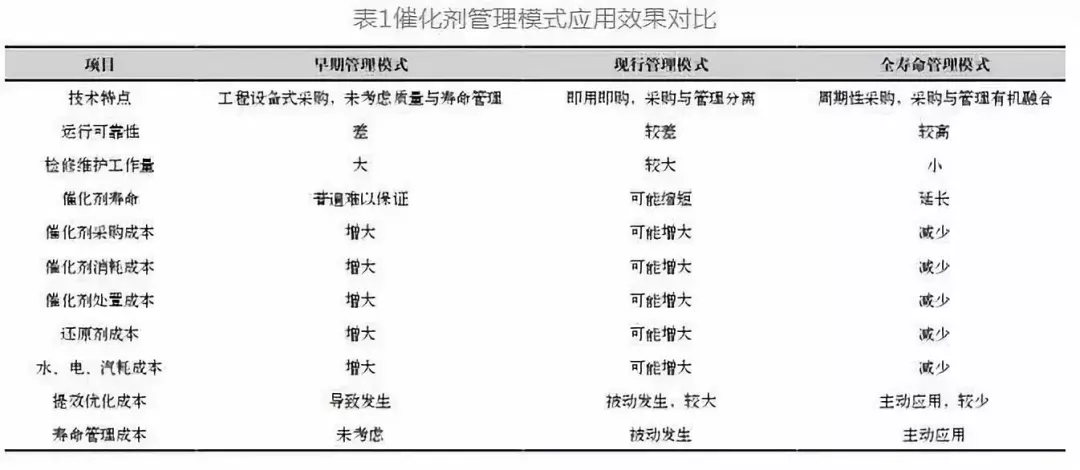

早期管理模式—主要應對環保達標排放以及技改工程限期治理要求���,在早期大規模工程改造以及催化劑市場供不應求的形勢下����,僅僅是單純粗放式的工程階段設備“買+ 裝”模式����,缺乏對催化劑產品質量的管控。現行管理模式—鑒于早期管理模式在工程投運后產生的一系列問題,近年來發電企業對催化劑質量加強了管控���,初步形成了“買+ 檢+ 裝+ 不定期檢”的模式,但由于缺乏連續性與整體性考慮,未能充分調動各方單位的參與度,責任單位往往在于發電企業����,相關工作開展較為被動����,難以實現對催化劑全壽命周期的采購質量����、運行壽命以及脫硝運維成本的有效管控����。

全壽命管理模式—鑒于早期以及當前催化劑管理模式的上述弊端,從產品供貨、質量管控、高效運維���、提效優化、壽命管理以及報廢處置六個部分實施系統、完善���、操作性強的催化劑全壽命管理,并分別明確各部分的責任單位,如表1 所示�,能夠有效提升脫硝裝置運行可靠性�,減少檢修維護工作量����,延長催化劑壽命�,除主動發生必要的提效優化與壽命管理技術服務費用外���,催化劑消耗���、處置成本以及脫硝裝置運維成本均能夠得到有效控制�,且能夠有效避免由于空預器清洗、鍋爐降出力甚至停機、脫硫廢水增加����、粉煤灰銷售受限等間接經濟損失�,因此能夠產生顯著的環保效益與經濟效益����。

全壽命管理模式效益分析

全壽命管理模式實施后,能夠提升脫硝裝置運行穩定性與可靠性���,進而可以有效的控制火電機組NOx排放量。另外通過延長催化劑的實際使用壽命可減少催化劑的更換量���,進而可減少廢棄催化劑的處置量�,因此具有良好的環保效益。

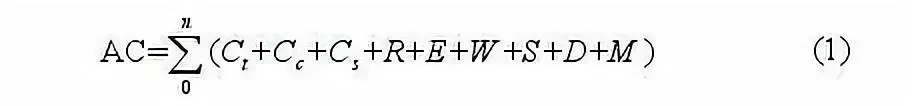

式中���,AC為催化劑全壽命管理成本(萬元);n為催化劑壽命周期(年);Ct為第t期催化劑采購成本(萬元);Cc為催化劑消耗成本(萬元);Cs為催化劑報廢處置成本(萬元);R為還原劑成本(萬元);E為電耗成本,主要對應脫硝裝置與空預器阻力(萬元);W為水耗成本����,對應尿素制氨除鹽水消耗(萬元);S為汽耗成本����,對應液氨蒸發����、尿素水解、管道保溫等蒸汽消耗(萬元);D為提效優化成本���,對應脫硝裝置提效及優化改造費用(萬元);M為催化劑壽命管理技術服務成本,對應定期催化劑檢測評價�、定期脫硝裝置性能評估����、不定期診斷及優化���、脫硝運維與催化劑管理技術咨詢等技術服務(萬元)�。

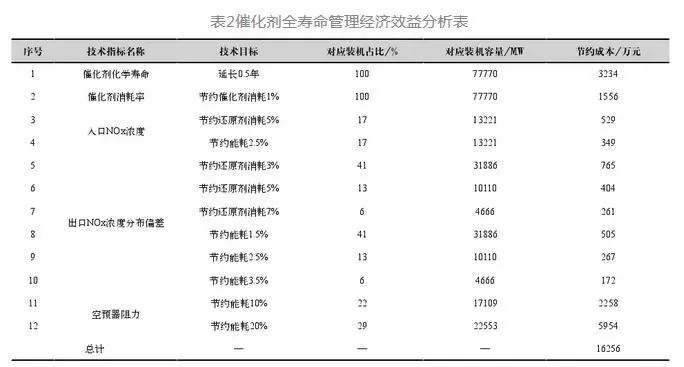

以某1000MW機組為例,假設能夠將催化劑化學壽命由3年延長至3.5年����、節約還原劑耗量5%���、降低脫硝及空預器運行阻力300Pa����,則可年節約催化劑成本50萬元���、還原劑成本40萬元�、能耗(水����、電、汽耗)成本160萬元���,總計可節約脫硝運行成本250萬元/年。假設國內某發電集團192臺77770MW SCR脫硝機組催化劑統一實施全壽命管理模式后�,基于當前運行現狀����,通過折算對應裝機的催化劑采購成本�、還原劑消耗成本、能耗成本�,如表2所示�,可節約脫硝運行費用約1.63億元/年���。因此全壽命管理模式實施后,將能夠有效提升脫硝裝置運行可靠性����、減少脫硝裝置運行成本����。

結語

在當前煤電機組全面推進超低排放以及環保設施進入精細化運維的形勢下�,現有催化劑管理模式已無法滿足SCR脫硝裝置的運行穩定性、可靠性���、經濟性要求,開展脫硝催化劑全壽命管理工作已勢在必行�。催化劑全壽命管理不僅應確保催化劑采購成本的集約化����,還應包括對脫硝裝置的高效性能管控�,在此基礎上實現脫硝裝置的可靠���、高效���、經濟運行���。因此催化劑全壽命管理模式應涵蓋催化劑全壽命周期的產品供貨����、質量管控、高效運維、提效優化、壽命管理以及報廢處置,六部分既相互串聯�、又相互融合����。催化劑廠商負責催化劑全壽命周期的產品供貨�、提效優化及報廢處置,第三方技術服務單位為發電企業提供催化劑質量管控與催化劑壽命管理技術服務����,發電企業專注于脫硝運維���。如此�,能夠充分發揮各方單位的專業特長且操作性較強����,可實現催化劑全壽命管理效益最大化,產生顯著的環保效益�、安全效益以及經濟效益����。

來源:《技術與信息》

作者:張楊 等

以上內容僅為分享���,若有版權�,請聯系處理����。

我們的動態

我們的動態

我們的介紹

我們的介紹

我們能做什么

我們能做什么

我們的技術

我們的技術

我們的行業化平臺

我們的行業化平臺

職位招聘信息

職位招聘信息